Trenutni odgovor: Odabir pravog ventila za zatvaranje Najkritičniji faktor u zaporni ventil ...

ČITAJ VIŠE

Instrumenti za mjerenje temperature Dobavljači

-

Pametni dvožilni temperaturni odašiljač FvLuoky FT100 povezuje se s RTD-ovima ili termoparovima, provodi linearizaciju i kompenzaciju putem ugra

FvLuoky nudi opsežan raspon temperaturnih instrumenata, uključujući temperaturne transmitere i pametne transmitere. Svaki instrument izrađen je od visokokvalitetnih materijala i napredne tehnologije kako bi se osiguralo precizno i stabilno mjerenje u različitim industrijskim primjenama. Strogo kalibrirani i testirani, naši temperaturni instrumenti daju pouzdane performanse u ekstremnim uvjetima kao što su visoke ili niske temperature i zahtjevna okruženja. Sa širokim portfeljem proizvoda i fleksibilnim mogućnostima prilagodbe, temperaturni instrumenti FvLuoky naširoko se koriste u petrokemijskoj, metalurškoj, energetskoj, energetskoj industriji i industriji obrade vode, osiguravajući robusnu kontrolu procesa i radnu sigurnost. Bilo da se radi o rutinskom nadzoru ili integraciji u inteligentne sustave, temperaturni instrumenti FvLuoky pružaju preciznost, pouzdanost i dugoročne performanse.

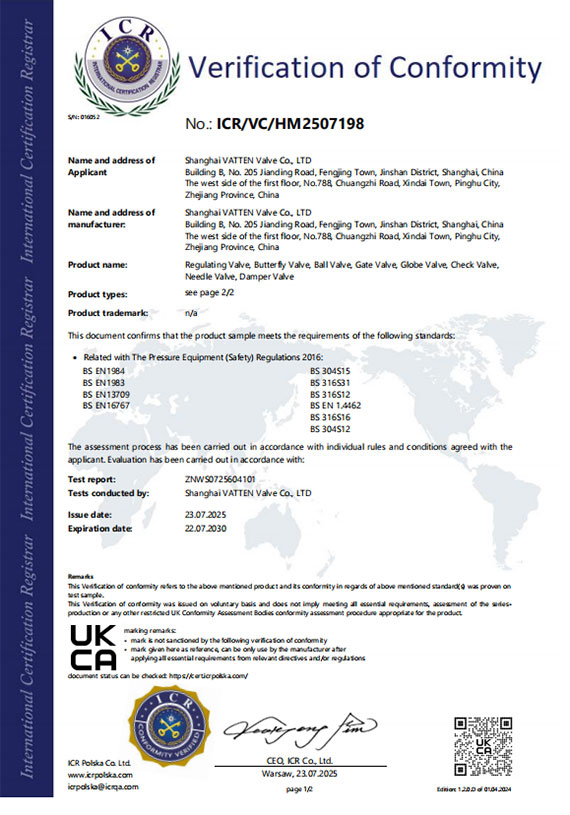

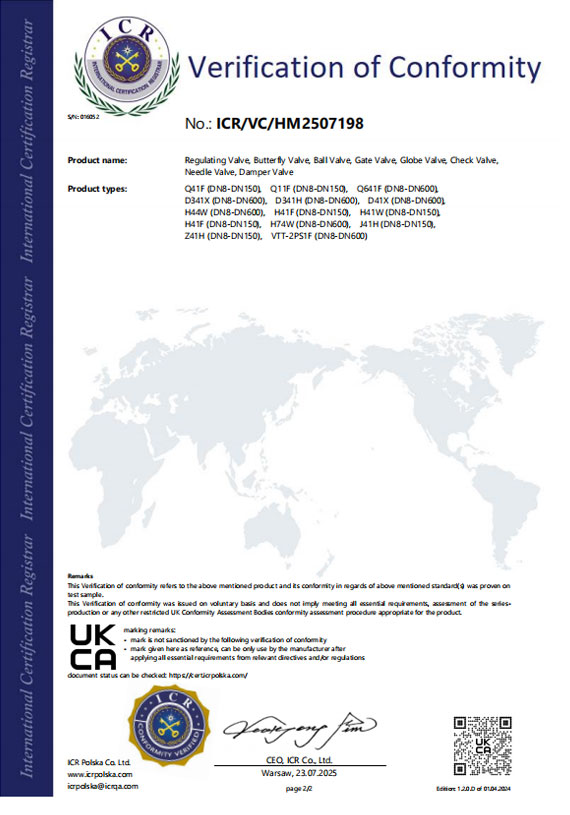

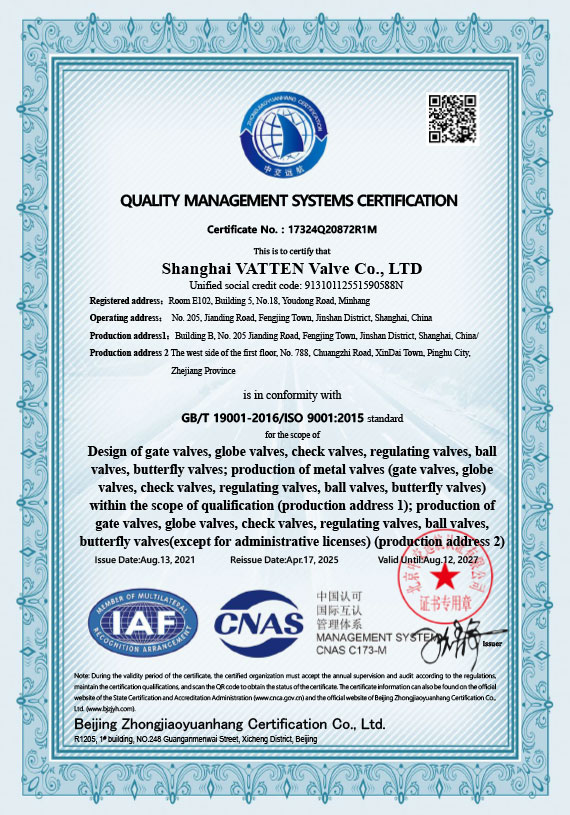

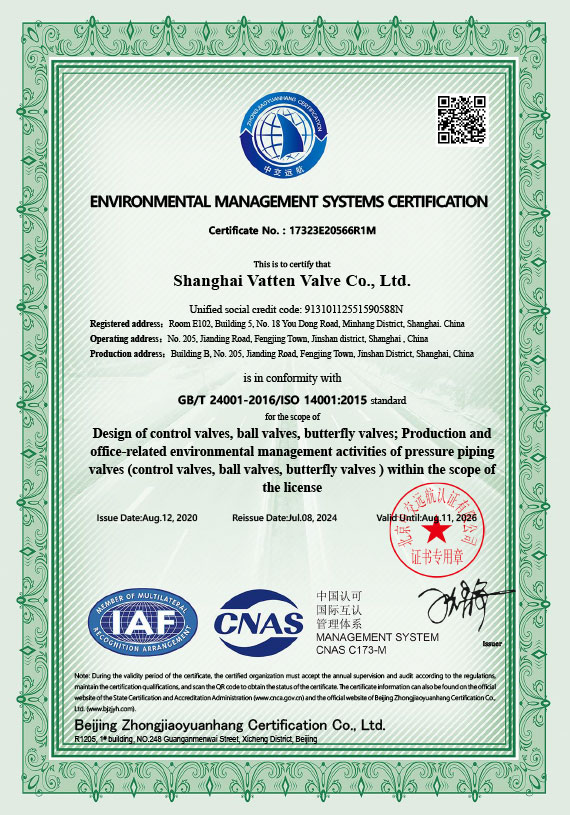

Vatten Valve Group, globalno poznato poduzeće za industrijsku automatizaciju ventila podrijetlom iz Saarlia, Njemačka, specijalizirano je za istraživanje, razvoj i proizvodnju ključnih proizvoda kao što su automatski regulacijski kuglasti ventili, leptir ventili i regulacijski ventili. Iskorištavajući našu iznimnu tehnološku stručnost, isporučujemo inovativna rješenja za ventile i profesionalnu tehničku podršku kritičnim industrijama uključujući energetiku, kemiju, obradu vode, farmaciju i preradu hrane.

Kao Instrumenti za mjerenje temperature Dobavljači i Instrumenti za mjerenje temperature Tvornica, Grupa upravlja s četiri najsuvremenije proizvodne baze strateški smještene u Šangaju, Tianjinu, Lishuiju i Jiaxingu u Kini. Kako bismo bolje opsluživali međunarodna tržišta, osnovali smo podružnice na ključnim strateškim lokacijama, uključujući Ujedinjeno Kraljevstvo, Tursku, Bjelorusiju, Saudijsku Arabiju i Indoneziju. Osnivanje našeg indonezijskog ureda značajno poboljšava naše servisne mogućnosti na tržištu jugoistočne Azije, osiguravajući pravovremenu i učinkovitu tehničku podršku i usluge za lokalne partnere i klijente.

Ukorijenjen u njemačkoj tradiciji precizne proizvodnje, Vatten Valve održava fokus na automatskim regulacijskim ventilima uz strogo pridržavanje međunarodnih standarda kvalitete. Pružite Običaj Instrumenti za mjerenje temperature. Posvećeni smo kontinuiranim inovacijama, pružajući kupcima vrhunske proizvode, profesionalnu tehničku podršku i sveobuhvatna rješenja za kontrolu fluida, osnažujući ih da se suoče sa složenim izazovima industrijske kontrole fluida.

-

-

Donji ispusni ventili su uređaji za kontrolu protoka instalirani na najnižoj točki posude, spremnika ili ...

ČITAJ VIŠE -

A leptir ventil je četvrtokretni rotacijski ventil koji kontrolira protok tekućine kroz kružni disk koj...

ČITAJ VIŠE -

Razumijevanje načina na koji su leptirasti ventili kombinirani u modernim cjevovodnim sustavima Kombiniranje l...

ČITAJ VIŠE -

Razumijevanje električnih zasuna u industrijskim sustavima Električni zasuni naširoko se koriste u industrij...

ČITAJ VIŠE

Tehnike kalibracije za Instrumenti za mjerenje temperature

Precizna kalibracija temperaturni instrumenti neophodni su za preciznu kontrolu procesa. Uobičajene metode uključuju kalibraciju s fiksnom točkom, gdje se instrumenti uspoređuju sa stabilnim referentnim temperaturama kao što su tališta čistih tvari, i usporednu kalibraciju, korištenjem vrlo preciznih referentnih termometara. Redovita kalibracija pomaže u otkrivanju pomaka u senzorima, osiguravajući da očitanja ostanu unutar navedenih tolerancija. U kritičnim industrijama poput farmaceutske ili kemijske obrade, intervali kalibracije određuju se na temelju osjetljivosti procesa i regulatornih zahtjeva.

Kriteriji odabira za industrijske Transmiteri temperature

Prilikom odabira transmiteri temperature za industrijske primjene moraju se uzeti u obzir faktori kao što su temperaturni raspon procesa, kompatibilnost tipa senzora i uvjeti okoline. Odašiljači moraju davati linearizirane izlazne signale kompatibilne s kontrolnim sustavima i imati dovoljnu točnost i stabilnost u različitim uvjetima procesa. Dodatne značajke, kao što je HART komunikacijska sposobnost, certifikat za zaštitu od eksplozije i daljinska dijagnostika, povećavaju radnu pouzdanost i jednostavnost održavanja u složenim ili opasnim okruženjima.

Utjecaj postavljanja senzora na točnost mjerenja temperature

Položaj temperaturnih senzora unutar procesa uvelike utječe na točnost mjerenja. Senzori moraju biti postavljeni u područjima s reprezentativnim protokom tekućine ili plina kako bi se izbjegla temperaturna stratifikacija ili lokalizirana vruća mjesta. Dubina uranjanja, blizina zidova i toplinsko kašnjenje uzrokovano montažom senzora mogu uzrokovati pogreške. Pravilan odabir duljine i materijala zaštitnog otvora smanjuje razlike u vremenu odziva i osigurava da transmiter prima točne toplinske podatke za praćenje i kontrolu procesa.

Uobičajene metode prijenosa signala za temperaturne transmitere

Transmiteri temperature pretvaraju očitanja senzora u standardizirane električne signale za nadzor i kontrolu. Tipične izlazne metode uključuju strujne petlje od 4–20 mA, naponske signale 0–10 V i digitalne protokole kao što su HART ili Modbus. Odabir metode prijenosa utječe na otpornost na buku, udaljenost ožičenja i integraciju s kontrolnim sustavima. Prijenos strujnom petljom široko je poželjan za aplikacije na velike udaljenosti zbog otpornosti na degradaciju signala i električne smetnje.

Usporedna tablica: RTD u odnosu na instrumente za mjerenje temperature termoparova

Otporni temperaturni detektori (RTD) i termoparovi najčešće su korišteni temperaturni senzori u industriji. Tablica u nastavku ističe njihove razlike:

| Značajka | RTD | Termopar |

| Točnost | Visoka, ±0,1–0,5°C | Umjereno, ±1–2°C |

| Raspon temperature | -200°C do 850°C | -200°C do 1800°C |

| Stabilnost | Izvrsna dugoročna stabilnost | Dobro, može se povući s vremenom |

| trošak | viši | Niže |

Kondicioniranje signala odašiljača temperature i poboljšanje točnosti

Moderni transmiteri temperature uključuju sklopove za kondicioniranje signala koji lineariziraju izlaze senzora, kompenziraju efekte hladnog spoja i filtriraju električni šum. Napredni odašiljači implementiraju digitalnu linearizaciju za RTD ili termoparove, poboljšavajući točnost u širokom rasponu. Neki uređaji također pružaju samodijagnostiku, upozoravajući operatere na pomicanje senzora, otvorene krugove ili kratke spojeve, što pomaže u održavanju pouzdane kontrole procesa i smanjuje rizik od prekida rada uzrokovanog pogrešnim mjerenjima.

Najbolje prakse održavanja za instrumente za mjerenje temperature

Redovito održavanje temperaturnih instrumenata osigurava dosljednost mjerenja i produljuje životni vijek. Prakse uključuju periodičnu provjeru usporedbe s referentnim standardima, čišćenje površina senzora, provjeru integriteta zaštitnih otvora i pregled ožičenja i spojeva odašiljača. U teškim uvjetima, zaštitna kućišta i premazi senzora sprječavaju koroziju i mehanička oštećenja. Dokumentiranje rezultata kalibracije i radnji održavanja omogućuje sljedivost i olakšava reviziju usklađenosti procesa.

- Povremeno provjerite vrijeme odziva senzora kako biste otkrili usporeno ponašanje.

- Pregledajte ima li zaštitnih jažica erozije ili pukotina koje mogu utjecati na očitanja.

- Očistite električne kontakte i priključke kako biste spriječili degradaciju signala.

- Održavajte zapise o kalibraciji radi usklađenosti s propisima i praćenja performansi.

Učinci okoliša na točnost mjerenja temperature

Vanjski čimbenici kao što su vibracije, fluktuacije temperature okoline i elektromagnetske smetnje mogu utjecati na točnost mjerenja temperature. Mehanička izolacija, zaštita i pravilno uzemljenje odašiljača pomažu u ublažavanju ovih učinaka. Instaliranje senzora dalje od izvora topline ili propuha za hlađenje osigurava stabilna očitanja. Dodatno, odabir odašiljača sa širokim rasponom radnih temperatura i robusnom konstrukcijom poboljšava pouzdanost u industrijskim okruženjima s promjenjivim uvjetima.

Digitalna komunikacijska integracija za temperaturne transmitere

Transmiteri temperature s mogućnostima digitalne komunikacije, kao što su HART, Modbus ili Foundation Fieldbus, nude pristup podacima u stvarnom vremenu, daljinsku kalibraciju i integraciju s kontrolnim sustavima. Ovi digitalni odašiljači omogućuju precizno praćenje, bilježenje i prediktivno održavanje, smanjujući rizik od odstupanja u procesu. Odašiljači s više senzora mogu agregirati podatke, pružajući bolju vidljivost i dopuštajući centraliziranu kontrolu složenih procesa s minimalnim ožičenjem i poboljšanim dijagnostičkim mogućnostima.